Современный строительный материал — арболитовые блоки — пользуется популярностью при создании жилых малоэтажных зданий и хоз. построек. При самостоятельном изготовлении блоков крайне важен качественный наполнитель- щепа. При её производстве не обойтись без специального оборудования: щепореза для арболита. О нём и пойдёт рассказ ниже.

.jpg)

Назначение

Из щепы можно создавать как блоки, так и монолитный арболит. Сделать самодельную дробилку для арболита не просто, но можно. С ее помощью можно перерабатывать в щепу разнообразный материал: горбыль, обрезки досок, ветки и т.д.

Разновидности щепорезов

Есть 3 основных вида дробилок, используемых для производства щепы. Некоторые из них предназначены для промышленного изготовления арболитовых блоков, другие — для частников.

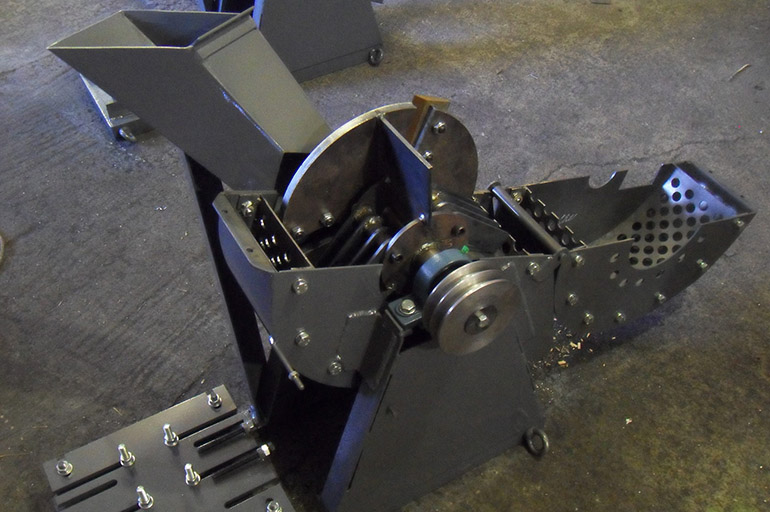

Одновалковый механизм

Одновалковая дробилка для арболита в комплекте с подпрессовщиком — дорогой вариант, предназначенный для промышленного производства, поэтому при частном изготовлении блоков не используется. Принцип работы такого агрегата: в бункер засыпают древесину, после чего пластина подпрессовщика подает ее к рабочему валу. На нем имеются победитовые резцы, в процессе вращения механизма они и откалывают щепу от досок.

Шредерный щепорез

В таком механизме одновременно работают 2 вала. Если в предыдущем варианте цилиндрический барабан литой, здесь он имеет форму шестигранника. На вал надеты зубчатые насадки. При вращении барабанов зубья одного из них проходят в пазы, имеющиеся на другом, с минимальным зазором. Таким образом, валы работают по принципу ножниц и эффективно разрезают подаваемую древесину на щепу.

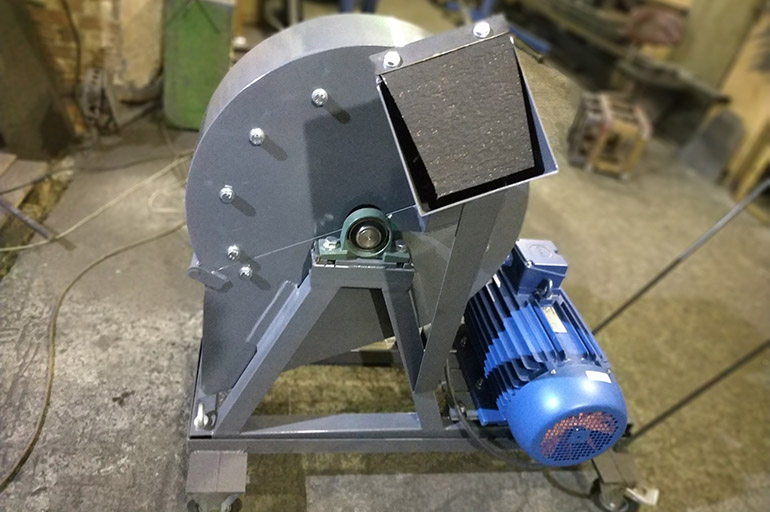

Роторное устройство

Для небольших объёмов чаще всего используются роторные измельчители. Они отличаются простотой конструкции, поэтому их проще сделать самостоятельно. Для лучшего измельчения щепы они могут дополнительно оснащаться молотками. Чтобы такие устройства эффективно работали, на древесине не должно быть больших комков земли, цемента, металлических элементов.

Конструкция щепореза для арболита

Если решились сделать щепорез для арболита своими руками, приступаем к изучению чертежей и разбираемся с материалами и инструментами. Независимо от конструкции агрегата, он состоит из следующих основных элементов:

- станины — ее делают из профильной трубы или уголка;

- корпуса — для его изготовления используется листовая сталь;

- рабочего элемента;

- электродвигателя — вместо него может быть бензиновый или дизельный мотор.

Рассмотрим подробнее эти и другие элементы далее.

Корпус дробилки с кожухом

Во время работы механизма корпус должен обеспечивать безопасность оператора, находящихся рядом людей. Для его создания применяют листовую сталь толщиной 1-2,5 мм. Сначала из труб или уголков делают каркас, а затем обшивают его железом.

Для упрощения ремонта, обслуживания агрегата, он должен иметь откидной или съемный кожух. Его делают из того же материала, что и корпус. Дополнительно укрепляют конструкцию при помощи ребер жесткости. Чтобы режущий узел не касался корпуса дробилки, диаметр маховика должен быть меньше размера корпуса на 3-5 см.

Электрический двигатель

При самостоятельном изготовлении такого станка чаще всего используют электрический двигатель. Если же работа будет выполняться вдали от доступа к электроэнергии, придется использовать бензиновый или дизельный мотор.

Электродвигатель работает практически бесшумно, легче ДВС, но его мощность ниже, чем у бензинового или дизельного мотора. Кроме этого, его работа зависит от перепадов напряжения. Чаще всего электромотор подключают при помощи ременного соединения.

Если щепорез сделан с высокой точностью и соблюдена соосность, рабочий вал можно подключать через муфту.

Молотки и режущий элемент

Для более качественного измельчения щепы на роторе через каждые 20-25 мм закрепляют плоские пластины (молотки) толщиной 5-6 мм. Эти элементы должны быть одинаковыми, чтобы соблюдалась балансировка вала, поэтому лучше купить уже готовые молотки или изготавливать их с особой точностью.

Режущий диск делают диаметром 30-35 см, а толщиной не менее 2 см. Он будет работать в режиме маховика, что уменьшает вероятность заклинивания вала при попадании щепы между корпусом и диском.

Прочные, надежные ножи получаются с автомобильных рессор. Крепежные отверстия в них делают с потаем, чтобы утопилась головка болта, и надежно фиксируют на диске.

Калибрующее сито

Этот элемент выполнен в виде цилиндра с отверстиями диаметром 8-12 мм. Для их создания лучше использовать пробойник, а не сверло, т.к. края отверстий должны быть острыми и рваными.

Толщина листа, из которого делают калибрующее сито, не менее 5 мм. Для создания цилиндра диаметром 30-35 см понадобится лист длиной 94-110 см.

Задача калибрующего сита — сортировка нарезанной щепы, чтобы из щепореза не выходили куски больше тех, что необходимы для производства арболита.

Подающее устройство

Этот элемент обеспечивает безопасную подачу материала для переработки. Чтобы обезопасить и упростить загрузку, подающее устройство делают под углом, тогда древесина движется к рабочему элементу под собственным весом, исключается ее выбрасывание назад. Бункер делают из листа стали толщиной 1-2,5 мм, на стыках усиливают его уголками или арматурой.

Коротко о принципе работы

Принцип работы щепореза простой и понятный. В приемный бункер, сделанный в виде воронки, вручную загружают древесину, которую будут перерабатывать. Она попадает на вращающиеся ножи, а затем на ротор с молотками, где происходит ее дробление. Дальше все пропускается через калибрующее сито, на выходе получается щепа требуемого размера. В действие такое оборудование приводится электромотором, который с рабочим валом соединен ременной передачей.

Чертеж щепореза для арболита

Можно самостоятельно разработать чертежи, по которым будет изготовлен щепорез или воспользоваться уже готовыми. В связи с тем, что оборудование кустарного производства, размеры деталей могут отличаться от указанных на эскизе, каждый умелец будет подбирать их в соответствии с имеющимися у него материалами.

Между собой чертежи щепорезов для арболита отличаются размерами и некоторыми деталями, но принцип работы у всех будет одинаковый. В зависимости от расстояния между молотками, расположенными на валу дробилки, можно будет получать щепу длиной 20-25 мм и шириной до 5 мм, что и требуется для производства арболитовых блоков.

Требования к качеству запчастей

После выбора или создания чертежа будущего агрегата, приступают к поиску необходимых деталей. Особых требований к ним нет, но чем качественнее, прочнее они будут, тем надежнее, дольше будет работать щепорез.

Корпус, кожух, приемный бункер делают из листовой стали соответствующей толщины. К диску с ножами, валу с молотками есть особенные требования. Самостоятельно сделать эти элементы сможет только мастер. Если возникают сомнения в своих силах, то лучше заказать детали у специалистов. Вал и диск крутятся с большой скоростью, если будет нарушена их балансировка, то оборудование начнет вибрировать, а это приведет к его быстрому разрушению. Все элементы должны быть хорошо и надежно соединены между собой, иначе не выдержат больших нагрузок.

Для выбора электродвигателя особых требований нет, он должен иметь необходимую мощность. Достаточно будет мотора с мощностью 7,5 кВт, частотой вращения вала 3000 об/мин.

Применение шкивов разных диаметров позволяет получать скорость вращения вала с режущим инструментом 1500 об/мин.

Что понадобится для самостоятельного изготовления

Если действовать по указанной инструкции, сделать своими руками щепорез сможет любой домашний мастер.

Работа выполняется в такой последовательности:

- Поиск или создание чертежа. Чем более детальным он будет, тем проще процесс изготовления такого оборудования.

- Подбор необходимых деталей. Часть из них могут быть в гараже, другие можно найти на пунктах сдачи металлолома, а вал, режущий диск, лучше заказать на производстве.

- Сборка конструкции.

- Проверка работоспособности.

Материалы, детали, необходимые для работы:

- электромотор мощностью не менее 3 кВт;

- пускатель;

- шкивы с передаточным числом 1:2;

- ремни;

- система натяжения ремней, можно взять с автомобиля или сделать самостоятельно;

- стальной вал;

- режущий диск с ножами;

- листовая сталь, уголки, арматура;

- подшипники.

Надо подготовить такие инструменты:

- сварочный аппарат;

- болгарка;

- токарное и фрезерное оборудование, если вал, режущий инструмент будут изготавливать своими руками;

- электродрель;

- набор ключей;

- молоток;

- рулетка.

Сборка устройства

После подготовки всех необходимых деталей можно переходить к сборке конструкции.

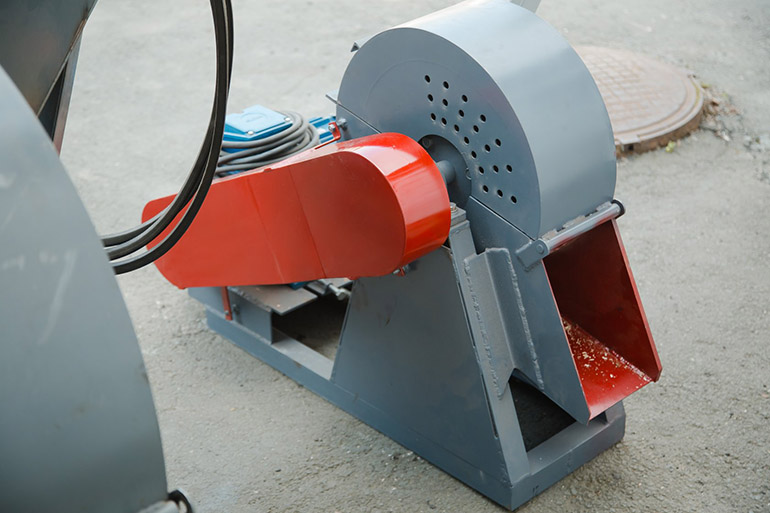

Изготовление корпуса щепореза

Корпус агрегата состоит из 2 частей: нижняя надежно зафиксирована, а верхняя откидная или съемная. Такое решение упрощает процесс ремонта и обслуживания щепореза.

К корпусу прикручивают или приваривают приемную воронку, через которую подается древесина. Корпус создают из 2 металлических окружностей диаметром 50-100 см, это зависит от производительности станка. Посредине делают отверстие, соответствующее размеру подшипника, на котором крепится вал. Разрезают диски пополам, после чего делают 2 полосы, длина которых равна половине круга.

.jpg)

Сваривают все детали, получают 2 сферических корыта. Нижняя часть надежно фиксируется к станине, а верхняя крепится на петли.

Установка двигателя

Подставку для фиксации мотора закрепляют на станине. После этого фиксируют элементы системы натяжения ремней. Затем устанавливают мотор, надевают шкивы, ремни, выставляют необходимое их натяжение.

Осталось подключить электромотор. Для его работы требуется 3 фазы и соответствующий автомат. Удобно, когда кнопка пуска и автомат сделаны в одном блоке и установлены непосредственно на станине. Так будет удобно переносить щепорез и устанавливать его в нужном месте.

Сборка основных узлов

Сначала необходимо собрать измельчительный узел. Для этого на вал надевают, фиксируют диск с ножами, молотки, подшипники. Затем конструкцию помещают в сито, вставляют в нижнюю часть корпуса подшипники, фиксируют их на раме. Сито закрепляют на станине болтами через заранее приваренные ушки.

.jpg)

На выступающий с одной стороны конец вала насаживают шкив, монтируют электромотор, надевают ремни.

Сбоку на корпус приваривается или прикручивается воронка для загрузки древесины. На последнем этапе устанавливают откидной кожух.

Правила эксплуатации

Залог длительной, безотказной работы щепореза — регулярное техническое обслуживание и правильная эксплуатация. Необходимо контролировать натяжение ремней, чистить внутренние полости измельчителя. Подшипники смазываются через каждый 150 часов работы. Заточка ножей выполняется по необходимости, это делают 1-2 раза в неделю.

Важно соблюдать технику безопасности:

- Рабочая одежда должна плотно прилегать к телу. Не допускается наличие свисающих частей. Работать надо в рукавицах, защитных очках или щитке, наушниках.

- Перед включением оборудования проверяется затяжка всех узлов. Для выявления любых неисправностей проводится визуальный осмотр.

- Включать можно только пустую дробилку. Загружают древесину исключительно после ее полного запуска.

- Нельзя подходить ближе 5 м к зоне выброса щепы. Уборка измельченной древесины проводится только при выключенном оборудовании.

- Древесная пыль легко воспламеняется, поэтому во время работы нельзя курить и надо строго соблюдать правила пожарной безопасности.

Плюсы и минусы самостоятельной сборки

Покупка заводской модели щепореза обойдется от 50 до 200 тыс. руб. Можно найти более дешевое оборудование кустарного производства, но здесь вы действуете на свой страх и риск. Намного проще сделать такой агрегат своими руками. Это решение выбирают домашние умельцы, которые не хотят переплачивать за дорогостоящие станки и планируют делать блоки для собственных целей или организовать небольшое производство.

Перед самостоятельным созданием щепореза надо оценить сложность чертежей, свои возможности в реализации такого проекта. Если у вас нет технического образования, навыков выполнения аналогичных работ или деталей хорошего качества, то приступать к созданию механизма не стоит. Вы не только зря потратите время и средства, но и создадите опасное для жизни устройство.

Некоторые детали сделать самостоятельно сложно, а их покупка может обойтись дорого. Найти профессиональный чертеж щепореза бесплатно вряд ли получится, чаще всего в свободном доступе наброски или студенческие работы. Разработать грамотную схему может только специалист, но за его труды придется заплатить.

Как проверить результат сборки

После сборки оборудования согласно имеющимся схемам можно переходить к проверке его работоспособности. Перед тем как сделать запуск, проверяют, чтобы в дробильной камере не было посторонних предметов, закрывают защитный кожух и включают электродвигатель.

Сначала надо, чтобы щепорез поработал в холостом режиме, это позволит притереться деталям. Потом подают древесину и из выходного отверстия получают щепу. Первое время аппарат используют в щадящем режиме.

Согласно ГОСТ 54854-2011 требования к щепе такие:

- примесей коры не более 10%;

- хвои и листьев до 5%;

- не должно быть плесени и грибка;

- отсутствие песка, глины и других инородных тел;

- в зимнее время не должно быть примесей льда и снега.

Особенность щепореза для арболита в том, что он должен одинаково качественно перерабатывать ветки и твердое дерево, чтобы в результате получалась щепа заданного размера. Для этих целей садовые измельчители не подходят, т.к. они предназначены только для переработки древесного мусора.

Видео об изготовлении щепореза

Хотя щепорез сравнительно простое оборудование, чтобы понять процесс его создания, не допустить ошибок, лучше изучить тематическое видео. Чтобы самостоятельно делать щепу для арболитовых блоков, не обязательно покупать дорогостоящее оборудование, его можно изготовить своими руками. Для налаживания промышленного производства этого материала стоит купить заводской щепорез.

В домашних условиях можно самостоятельно создать аппарат для получения щепы, но не стоит ожидать от него высокой производительности. Несмотря на это, для собственных целей такого оборудования достаточно, главное — четко следовать чертежам и все работы выполнять качественно.

.jpg)

Comments