Выбор пенобетона в качестве основного материала — решение частое. Он не уступает по прочности камню, обеспечивает надежную тепло- и звукоизоляцию, удобен при монтаже, устойчив к воздействию огня и влаги. Относительная простота изготовления и невысокая стоимость позволяют сэкономить средства при строительстве, а приобретение или создание своими руками оборудования для производства пеноблоков может послужить основой для развития собственного бизнеса.

Перечень необходимого оборудования

Изготовление пенобетона подразумевает создание смеси на основе цементного раствора и специализированной пены. Масса насыщается пузырьками воздуха и при застывании становится пористой.

Существует две технологии производства пенобетонных блоков:

- Одностадийная — сухая минерализация в бароустановке. Она подразумевает одновременное смешивание всех компонентов рабочей массы под давлением.

- Двухстадийная — классическая схема с использованием раздельных узлов: пеногенератора и смесителя.

В зависимости от выбора одной из них вам понадобится и соответствующий комплект оборудования для изготовления пеноблоков.

Минимальные требования

Самым простым для частного строительства является использование первого варианта, при котором не нужен отдельный пеногенератор. Основной комплект такого оборудования для производства пеноблоков составляют:

- пенобетоносмеситель;

- компрессор для создания избыточного давления;

- встроенный манометр для контроля за ним;

- формы.

Принцип работы заключается в одновременной загрузке воды, цемента, песка и пенообразователя в герметично закрывающуюся камеру, в которую подается воздух и производится перемешивание компонентов.

Для получения качественных пенобетонных блоков важна высокая скорость вращения вала (380-420 об/мин). Это позволяет сформировать в бетонной массе одинаковые, равномерно распределенные воздушные пузырьки, обеспечивающие необходимую плотность получаемого материала.

Такой способ производства минимизирует затраты на оборудование для производства пеноблоков, не требует при работе специальной подготовки, а саму установку по силам сделать своими руками в домашних условиях.

Но есть и недостатки:

- невысокая производительность (не более 20 м³/сутки);

- возможны крупные поры в блоках, что отрицательно влияет на несущую прочность изделий;

- повышенные риски частого выхода из строя мотор-редуктора, подшипников, смесительной камеры;

- как правило, недолговечность устройства.

Профессиональный уровень

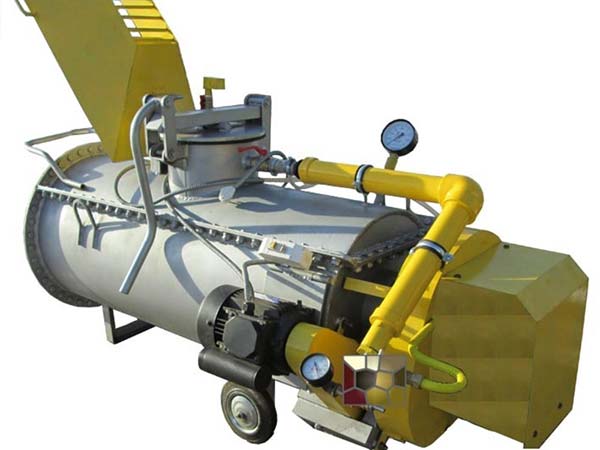

Для производства больших объемов или организации собственного бизнеса используется профессиональное оборудование для производства пеноблоков, которое включает в себя:

- смеситель;

- пеногенератор;

- воздушный компрессор;

- насосы для подачи воды и раствора;

- поризатор;

- датчики контроля давления и дозаторы подачи компонентов;

- формы.

Песок здесь для повышения качества продукции просеивается через вибрационную сетку.

Профессиональное оборудование для производства пеноблоков можно разделить на 3 группы:

| Вид | Особенности | Производительность, м³/сутки | Преимущества | Недостатки | Ориентировочные цены, руб. |

| Мобильные устройства | Малые размеры, возможность передвижения | 25-60 |

|

| 50-115 тыс. |

| Стационарные установки | Небольшая занимаемая площадь | 40-100 |

|

| от 150 тыс. |

| Автоматические линии | Наличие конвейерной линии, зонирование производства на несколько участков | 60-160 |

|

| от 0,5 млн (полуавтоматические) 1-4 млн (автоматизированные) |

Наличие пеногенератора обеспечивает качество блоков, повышает их плотность и прочность. Образование мелкопористой структуры создаёт хорошую тепло- и шумоизоляцию.

Самостоятельная сборка оборудования

Тем не менее, можно изготовить продукцию достаточного качества на станке для производства пеноблоков, собранном своими руками. Поговорим об этом более подробно.

Сборка простого самодельного оборудования для производства пеноблоков без пеногенератора осуществляется в следующем порядке:

- В крышку бетоносмесителя вваривается или вкручивается металлический патрубок с манометром.

- На нем фиксируется шланг для подачи воздуха от компрессора.

- Приемная горловина, запираемая крышкой, оснащается прижимным механизмом для обеспечения герметичности.

- В нижней части емкости, где происходит смешивание, предусматриваем выходное отверстие для подачи полученной массы к формам.

.jpg)

При сборке требуется соблюдать правила:

- перед монтажом все емкости проверяются на отсутствие трещин, повреждений, протечек;

- сварные и резьбовые соединения испытываются на прочность избыточным давлением;

- резиновые прокладки и прижимные детали должны обеспечивать герметичность узлов;

- электропроводка надежно заизолирована и защищена от попадания влаги, выполнено заземление.

Мобильная установка для изготовления пеноблоков при работе должна быть надежно закреплена.

Пенообразователь: состав и приготовление

Основная сложность в изготовлении оборудования для производства пеноблоков- грамотный пеногенератор.

Объясним, немного, что за состав в него заливается.

Это пенообразователь, специальная жидкость, добавляемая в цементный раствор с целью создания в нем пористой структуры. Перед внесением она взбивается до состояния пены молочного цвета и при правильном приготовлении не должна вываливаться из перевернутой емкости.

В отличие от газобетона, в котором порообразование происходит за счет применения извести и алюминиевого порошка, для пенобетона используются либо органические смеси на основе природного белка, либо синтетические, которые можно приобрести в готовом виде в магазине.

Для самостоятельного же создания пенообразователя требуются:

- сосновая канифоль;

- столярный клей;

- каустическая сода.

Из 1 кг смеси канифоли с клеем производится 500 л пенообразователя, с которым можно работать при температурном режиме +5…+30ºC. Срок хранения — не более 4 недель.

Процесс производства осуществляется в несколько этапов:

- За сутки надо раздробить костный клей, залить водой 1:10 и дать настояться.

- Приготовить канифольное мыло. Для этого сначала разводим водой 16 г соды до консистенции 1,2 кг/дм³, после чего раствор ставим на огонь и понемногу добавляем раздробленную канифоль. На 1 л содового раствора приходится около 1,5 кг канифоли. Масса должна прокипеть на медленном огне в течение 2 часов. В процессе обязательно перемешиваем!

- После остывания смесь добавляется в клеевой раствор в соотношении 6:1, что увеличивает ее вязкость и прочность.

Данная пропорция рассчитана на получение 1 м³ пенобетона.

.jpg)

Изготовление пеногенератора своими руками

В основе работы пеногенератора лежит принцип преобразования жидкого раствора путем насыщения его водой и воздухом в рабочую пену для подачи к цементной смеси. Этот принцип определяет наличие необходимых в устройстве узлов и приспособлений, а также технических решений для его бесперебойной и эффективной работы. Самостоятельное изготовление требует понимания, для чего нужен тот или иной конструктивный элемент, какую нагрузку он несет, каким образом можно продлить срок его эксплуатации.

Очень важно! От выбора конструкции и правильности монтажа зависят качественные характеристики пенообразователя, его насыщенность, плотность, а в результате — показатели конечного продукта.

Конструкция и устройство машины

Общая конструкция пеногенератора в соответствии с выполняемой им задачей всегда подразумевает наличие 3 ключевых элементов:

- Ёмкости для хранения и подачи жидкого пенообразователя в систему.

- Дозаторов подачи воды, воздуха и пены.

- Преобразователя раствора в рабочую пену.

Чертежи и схемы

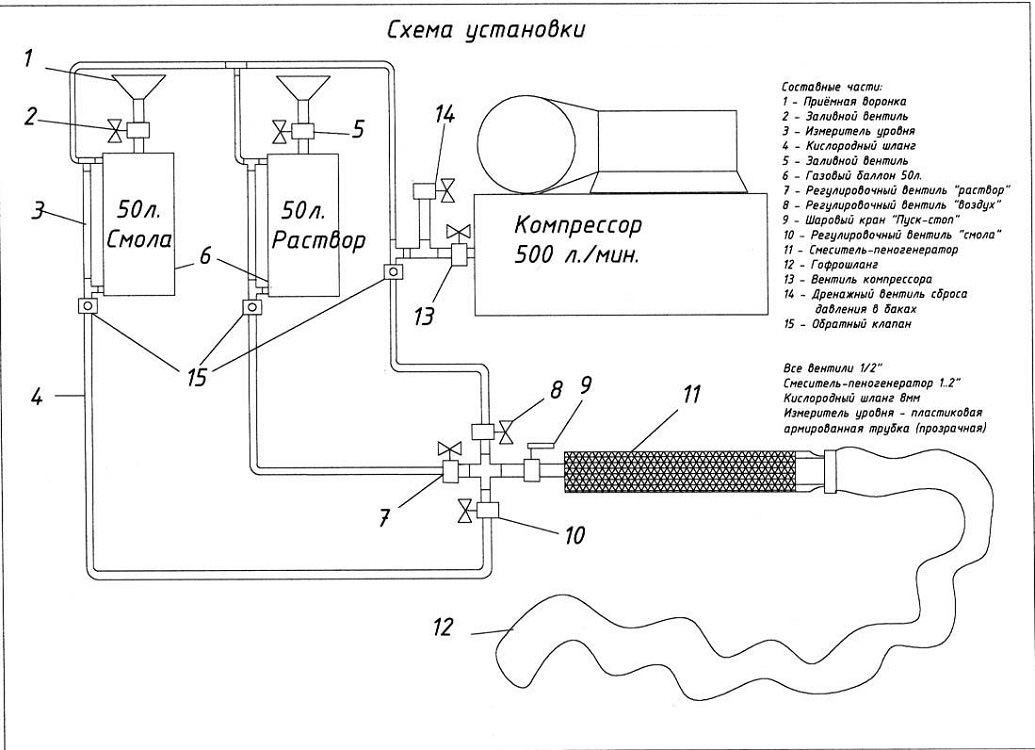

Схема устройства обязательно включает в себя:

- систему дозирующих вентилей, регулирующих количество воздуха и пенообразующей массы, подаваемой к смесителю;

- камеру смешивания;

- сопло Лаваля для ускорения процесса;

- пенопатрон.

Более сложные варианты предусматривают разводку патрубков и шлангов, емкость, соединение с компрессором и дополнительные устройства, если они присутствуют (диффузор, обратный клапан, стыковочный фланец).

И ещё, для сборки конструкции потребуется подробный чертеж с указанием точных размеров всех диаметров и резьбовых соединений. Перечислим, что на нём должно быть.

- Запорный вентиль, который регулирует подачу раствора.

- Вентили для концентрата и воды, с помощью которых настраивается плотность получаемой пены.

- Соединительная муфта.

- Камера для смешивания.

- Регулятор потока сжатого воздуха.

- Пенопатрон.

- Фильтр или сетчатая шайба с резьбой, предохраняющие от попадания в цементную смесь частиц наполнителя, который отвечает за лучшую аэрацию в камере смешивания.

.jpg)

Процесс изготовления

Пеногенератор — модуль, в котором происходит образование пены. Он состоит из 3 элементов — камеры смешивания, сопла Лаваля (о нём подробнее ниже) и пенопатрона, объединенных в единую систему.

Частенько вместо сложного в изготовлении сопла используется жиклер. Не могу рекомендовать такой вариант.

Соединение частей может осуществляться на резьбовой основе или с помощью сварки.

В конструкции используются трубы из пластика, нержавейки или чугуна. Регулировка осуществляется вентилями, установленными на всех подающих линиях. Отрегулировать систему достаточно 1 раз.

Все соединения обязательно уплотняются муфтами.

Камера смешивания

При изготовлении камеры смешивания используется тройник, к концам которого приваривается 2 патрубка для подачи воздуха (с торца) и раствора (под углом 90 или 45°). Каждый из них оснащается двумя вентилями:

- регулировочным, который контролирует уровень подачи компонента;

- запорным — для фиксации регулировки при внезапной или плановой остановке работы (он необходим для того, чтобы не настраивать подачу каждый раз заново).

Патрубок для смеси должен быть на 20-30% больше воздушного.

Изготовление пенопатрона

Пенопатрон монтируется из еще одного отрезка трубы. Чтобы создать необходимые для вспенивания жидкости условия, плотно набиваем его, например, металлическими сетками для мытья посуды. Проверенный, простой и эффективный способ.

К выходному отверстию приваривается диффузор — воронка, ограничивающая скорость поступления готовой пены, и устанавливается фильтр, не допускающий выпадения сеток из трубы. Для корпуса могут использоваться как металлические, так и пластиковые детали.

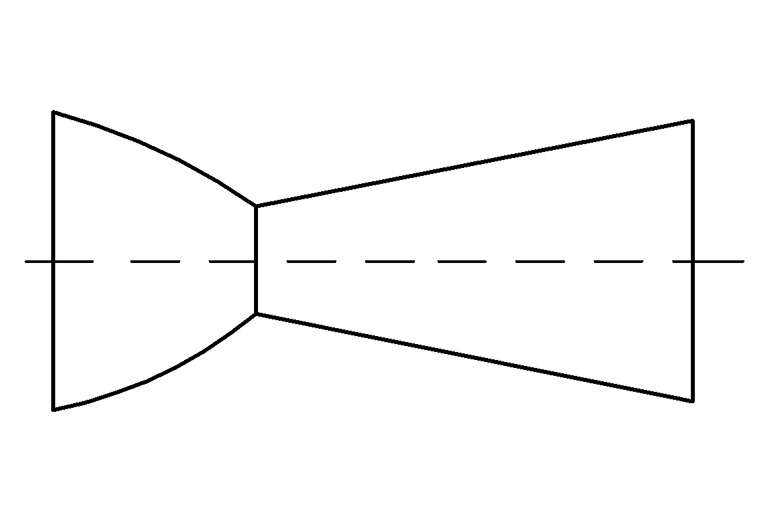

Сопло Лаваля

Оптимальным соединением между камерой смешивания и пенопатроном является сопло Лаваля, представляющее собой трубку с изменяющимся диаметром.

Это специально выточенное изделие, ускоряющее движение жидкости и активирующее процесс смешивания. Чаще всего используются следующие параметры:

- входное отверстие Ø 30 мм соотносится с глубиной 1:1;

- диаметр в центре — около 10 мм;

- выходной Ø в 3 раза больше глубины.

Его применение повышает эффективность пеногенератора на 30-40%. Иногда, при самостоятельной сборке оборудования для производства пеноблоков, в качестве временного варианта вместо сопла устанавливается жиклер — шайба с Ø 10 мм и большим количеством мелких отверстий. Это дешевле, но не так долговечно.

Подключение компрессора и остаточных деталей

Компрессорная установка может иметь любую конструкцию, но она должна создавать давление не менее 6 атм. Для регулировки компрессора рекомендуется использовать манометр, редукционный клапан, а также предусмотреть возможность установки ресивера или компрессионной камеры.

При производстве больших объемов к емкости присоединяют дополнительный насос для подачи пенообразователя, что позволяет равномерно распределить нагрузки на системные блоки. При монтаже устройства на соединения устанавливаются и сразу тестируются уплотнители (ленты ФУМ), муфты, прокладки.

Возможный вариант удешевления оборудования для производства пеноблоков: использование погружного насоса. В таком случае не рекомендуется использовать ёмкость более 200 литров.

Вариант дешёвого упрощённого пеногенератора

Предлагаю вашему вниманию видео по сборке альтернативного пеногенератора.

Рациональный подход. Очень даже может быть. Полезная информация к размышлению.

Но! Категорически предупреждаю!!! Если будете делать пенобетон при помощи такой установки, подойдёт он не везде! Для несущих стен не использовать! Технология не выдержана, прочность сомнительна.

Однако, полученные при помощи такого пеногенератора пенобетонные блоки вполне себе можно использовать для утепления или в перегородках, на которые нет нагрузок.

Как проверить работоспособность

Определение рабочих свойств оборудования для производства пеноблоков производится только экспериментально.

Надо быть готовым к начальным потерям, т. к. подача сырья в установке еще не отрегулирована. Стартовый период покажет производительную мощность самодельной установки и поможет настроить поступление составляющих к смесителю.

Если всё сделано и собрано правильно, солидная экономия без потери качества произведённых пенобетонных блоков обеспечена.

Вывод

Только по статьям, какие бы подробные они не были, оборудование для производства пеноблоков собрать своими руками крайне непросто. Это только как дополнение, для уточнения и общей информации. Нужны качественные чертежи. И надо иметь общее понимание принципов работы подобных механизмов, опыт, практику.

Ну и в конце видео о полноценном станке для производства пеноблоков, собранном своими руками. Что-то полезное получить можно.

Небольшое дополнение. Хоть статья и называется про оборудование для производства пеноблоков, фактически она про производство пенобетона. О том, как из готового пенобетона сделать хорошие пеноблоки скоро будет отдельная статья.

Comments